Odlewanie ciśnieniowe aluminium to proces, w którym stopiony stop aluminium jest wtłaczany pod ciśnieniem do stalowej matrycy lub formy.Jest zwykle stosowany w produkcji masowej i umożliwia wytwarzanie części o bardzo skomplikowanych szczegółach, a także komponentów o bardzo wąskich tolerancjach przy stosunkowo niskim koszcie.Części produkowane z odlewu ciśnieniowego aluminium mają doskonałe właściwości mechaniczne i są odporne na korozję, ciepło i zużycie.

• Odlewanie ciśnieniowe aluminium oferuje szereg korzyści, a niektóre z nich obejmują:

• Lekkie i mocne komponenty, które są bardziej ekonomiczne niż inne rodzaje metali

• Większa wydajność dzięki krótszym terminom realizacji i zmniejszeniu ilości odpadów

• Większa swoboda projektowania dzięki plastyczności, umożliwiająca szybkie i łatwe tworzenie skomplikowanych kształtów

• Większa odporność na korozję, ciepło i zużycie w porównaniu do innych metali

• Możliwość produkcji masowej, przy czym większość stopów aluminium jest w stanie wytrzymać wysokie ciśnienie i temperatury

Odlewanie ciśnieniowe aluminium to niezwykle wszechstronna metoda produkcji stosowana do produkcji szerokiej gamy części dla różnych gałęzi przemysłu.Od komponentów samochodowych po implanty medyczne i nie tylko, odlewanie ciśnieniowe aluminium można wykorzystać do stworzenia niemal wszystkiego, na przykład:

• Branża motoryzacyjna:Różnorodne części, w tym wykończenia wnętrza, obudowy skrzyń biegów, bloki silnika i mocowania, chłodnice i układy ładowania.

• Przemysł lotniczy:Złożone komponenty, takie jak pompy, czujniki, siłowniki, wieże radiowe i anteny.

• Branża medyczna:Wysoko wyspecjalizowane komponenty, takie jak wszczepialne zastawki serca, narzędzia chirurgiczne, ortezy i protezy.

• Sprzęt AGD:Zawiasy i zatrzaski do lodówek i pralek, a także inne drobne elementy wymagające skomplikowanych detali.

• itp.

Wybór odpowiedniego stopu aluminium do projektu odlewu ciśnieniowego jest niezbędny, aby mieć pewność, że gotowy produkt spełnia wszystkie specyfikacje.Oto kilka wskazówek dotyczących wyboru odpowiedniego stopu:

• Weź pod uwagę wymagania dotyczące wytrzymałości i trwałości swojej części.Różne stopy oferują różny poziom wytrzymałości i odporności na zużycie, dlatego ważne jest, aby wybrać stop, który spełni potrzeby Twojego zastosowania.

• Ocenić wymagany poziom odporności na korozję.Stopy aluminium można poddać obróbce i anodowaniu, aby zapewnić dodatkową ochronę przed korozją, dlatego należy wziąć pod uwagę środowisko, w jakim będą musiały wytrzymać Twoje części.

• Weź pod uwagę koszty produkcji i czas dostawy.W zależności od złożoności części różne stopy mogą wymagać różnych metod produkcji lub inwestycji w narzędzia, dlatego ważne jest, aby rozważyć te czynniki przy wyborze stopu do swojego projektu.

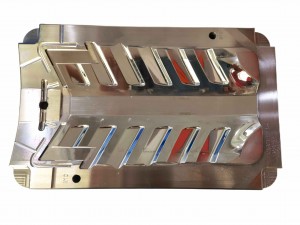

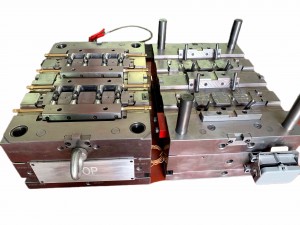

Wymagania dotyczące narzędzi i obróbki odlewów ciśnieniowych aluminium różnią się w zależności od użytego stopu, złożoności części i innych czynników.Ogólnie rzecz biorąc, przy wyborze typu narzędzia należy wziąć pod uwagę następujące kwestie:

• Wybór materiału narzędzia powinien opierać się na używanym stopie i temperaturach niezbędnych do uzyskania wysokiej jakości wyników.Zwykle używamy H13, SKD61, 8407, 8418, 8433 i W360 do oprzyrządowania do odlewów ciśnieniowych.

• Należy zadbać o zapewnienie wystarczającego kąta pochylenia, aby elementy mogły łatwo odsunąć się od matrycy po wyrzuceniu.Przed zaprojektowaniem formy należy przeprowadzić pełną analizę DFM.

• Po odlaniu może być wymagana druga obróbka w celu uzyskania określonych kształtów lub szczegółów, obejmuje to obróbkę CNC, wiercenie, gwintowanie i tak dalej.

• Opcje wykańczania powierzchni, takie jak piaskowanie lub polerowanie wibracyjne, anodowanie, galwanizacja lub malowanie, mogą być również konieczne, w zależności od potrzeb.

Obróbka CNC części odlewanych ciśnieniowo

Rozwiązywanie typowych problemów związanych z odlewami ciśnieniowymi aluminium może być procesem czasochłonnym i kosztownym, ale jest niezbędne do zapewnienia jakości komponentów.Oto kilka wskazówek dotyczących rozwiązywania typowych problemów z odlewami ciśnieniowymi aluminium:

• Porowatość:Sprawdź swoją część pod kątem ewentualnych dziur lub innych obszarów, które mogą prowadzić do porowatości.Jeśli znajdziesz jakieś, sprawdź temperaturę formy, ciśnienie wtrysku i inne czynniki, które mogły mieć wpływ na wypełnienie elementu.

• Zniekształcenie:Jeśli zauważysz zniekształcenie części po ich wyjęciu z matrycy, sprawdź, czy przyczyną problemu może być konstrukcja formy lub czas chłodzenia.Może zaistnieć potrzeba dostosowania tych ustawień dla przyszłych serii produkcyjnych, aby zredukować wszelkie zniekształcenia.

• Wady powierzchni:Jeśli zauważysz jakiekolwiek defekty powierzchni, takie jak ślady rozprysków lub żebra, sprawdź, czy nie ma niezgodności między prędkością wtrysku a natężeniem przepływu stopionego materiału, ponieważ często może to być przyczyną tych problemów.Może być również konieczne dostosowanie parametrów odlewania, takich jak temperatura i szybkość chłodzenia, aby zminimalizować niedoskonałości powierzchni.

Kiedy rozpoczyna się nowy projekt, do różnego rodzaju testów potrzebne są części do szybkiego prototypowania.Istnieje wiele sposobów tworzenia prototypów, w tym obróbka CNC, odlewanie próżniowe, druk 3D i szybkie oprzyrządowanie do prototypowania.

• Dzięki obróbce CNC można wykonać części metalowe i plastikowe w dowolnej ilości.

• Odlewanie próżniowe dotyczy 5-100 sztuk części z tworzywa sztucznego przy użyciu form silikonowych

• Druk 3D polega na drukowaniu części z ABS, PA lub stali.W przypadku tworzyw sztucznych części wydrukowane w 3D nie wytrzymują wysokiej temperatury.

• Oprzyrządowanie do szybkiego prototypowania to miękka forma wykonana z miękkiej stali, takiej jak S50C lub aluminium.To rozwiązanie pozwala wyprodukować znacznie więcej części niż odlewanie próżniowe.Czas realizacji jest krótszy niż w przypadku oprzyrządowania produkcyjnego, a cena również jest niższa.

Materiały, których użyliśmy: Tworzywa sztuczne, takie jak PC, PMMA, POM, PP itp.Metale takie jak stal, aluminium, mosiądz, miedź i tak dalej.

Jak zrobić części silikonowe

Aby stworzyć część silikonową, będziesz musiał skorzystać z procesu formowania wtryskowego.Polega to na stopieniu tworzywa sztucznego we wtryskarce i wtryśnięciu go do zamkniętej wnęki, gdzie stygnie i twardnieje do uzyskania pożądanego kształtu.

Inne procesy, które można zastosować, obejmują formowanie w prasie, odlewanie próżniowe lub drukowanie 3D.Każda metoda ma unikalne zalety i wady, w zależności od rodzaju części, którą próbujesz utworzyć.

W przypadku wszystkich metod uzyskanie odpowiedniej temperatury i ciśnienia jest kluczem do uzyskania dokładnych wymiarów i pożądanych właściwości materiałów.

Urządzenia z części silikonowych

Istnieje wiele gałęzi przemysłu, które mogą używać miękkich części silikonowych, takich jak motoryzacja, medycyna, elektronika, artykuły gospodarstwa domowego, przybory kuchenne i wiele innych.Jeśli chodzi o części, zazwyczaj można je znaleźć, takie jak uszczelki, uszczelki, pierścienie typu O-ring, filtry powietrza, węże, elementy oświetlenia, obudowy telefonów komórkowych, osłony klawiatur, izolacje przewodów i kabli oraz wiele urządzeń medycznych.

Części tłoczone metalem to elementy metalowe powstające w procesie tłoczenia metalu, techniki produkcyjnej polegającej na wykrawaniu, cięciu lub formowaniu blach w pożądane kształty.

Tłoczenie metali służy do tworzenia części dla wielu różnych gałęzi przemysłu, w tym przemysłu motoryzacyjnego i lotniczego.

Można go również używać do tworzenia niestandardowych i skomplikowanych kształtów.Korzyści ze stosowania tłoczenia metali obejmują opłacalność, złożoność projektu i elastyczność.

SPM pomogło klientom w wielu wyrobach do tłoczenia metali w ich projektach pod klucz, nasze skuteczne usługi inżynieryjne mogą zaoszczędzić wiele kosztów i czasu.

Przyrządy i osprzęt to narzędzia używane do wspomagania procesu produkcyjnego różnych części i komponentów.

Szablon to specjalistyczne narzędzie, które pomaga prowadzić, przytrzymywać lub pozycjonować przedmiot obrabiany na miejscu podczas różnych operacji obróbki, takich jak wiercenie, frezowanie i kształtowanie.

Osprzęt to urządzenia mocowane do maszyny lub stołu warsztatowego, które pomagają zlokalizować i zabezpieczyć części podczas pracy.

Można je zaprojektować na zamówienie, aby sprostać różnorodnym zadaniom, aby zapewnić dokładność i wydajność. Zarówno przyrządy mocujące, jak i osprzęt mogą być wykonane z metalu, takiego jak stal lub aluminium, i są niezbędne do wytwarzania dokładnych komponentów przy minimalnym wysiłku.

SPM wykonuje przyrządy i osprzęt do własnej produkcji wtryskowej, a także świadczy usługę ich wykonania dla klientów.

Jeśli masz takie zapotrzebowanie, skontaktuj się z nami w dowolnym momencie.

Uzyskaj natychmiastową wycenę już teraz!

-

Forma wtryskowa wielownękowa do zakrętek opakowań ...

-

Rodzina narzędzi z tworzyw sztucznych, forma samochodowa, ogon...

-

Dostawcy usług frezowania i toczenia CNC

-

Producent form wtryskowych z tworzyw sztucznych, odlewy ciśnieniowe...

-

Niestandardowa usługa formowania wtryskowego tworzyw sztucznych

-

Precyzyjna forma wtryskowa z tworzywa sztucznego do zastosowań konsumenckich...